Zlepšenie územia dvora je zodpovednou a veľmi dôležitou udalosťou.

V posledných rokoch sú moderné typy dlažbových dosiek obzvlášť obľúbené u majiteľov predmestských nehnuteľností pri zdobení rekreačných oblastí, chodníkov a parkovísk, a ak máte nejaké zručnosti, nebude ťažké vytvoriť formuláre na dlažobné kocky pomocou vlastných ruky.

Čo potrebuješ?

Existujú dva spôsoby výroby týchto modulov:

- vibrokompresia;

- vibračné liatie.

Doma sa dajú dlažobné kocky reprodukovať iba vibračným liatím.

Musíte urobiť toto:

- cementová alebo betónová malta;

- formy;

- vibračný stôl. Poskytuje husté zabalenie roztoku do formy, to znamená bez dutín;

- mazanie: eliminuje priľnavosť roztoku k plesni.

Mazivo sa pripravuje z nasledujúcich komponentov:

- voda: 1,5 l;

- tekuté mydlo: 2 polievkové lyžice;

- strojový olej: 100 g.

Ako alternatívy sa používa ľanový olej a rastlinný olej.

Nástroje a vybavenie:

- miešačka na betón alebo vŕtačka s miešacím nástavcom;

- vibračný stôl: je možné ho nahradiť starou práčkou bežiacou v režime odstreďovania. „Chvejúca sa“ konštrukcia môže byť vyrobená z 10 mm oceľového plechu umiestneného na pneumatike automobilu. Aby stolná doska vibrovala, je na ňu pripevnená a v prípade potreby zapnutá skladačka;

- Majster v poriadku;

- úroveň budovy.

Budete tiež potrebovať kúsok igelitu.

Možné chyby, tipy

Pri výrobe matrice by sa malo podľa možnosti udržiavať mierny sklon stien.

Dôležité! Sklon stien dovnútra, zaklinujúci odliatok, je neprijateľný!

Príliš tenké steny, najmä pri práci s plastom, povedú k rýchlemu zlyhaniu plesní. Hrúbka by mala byť taká, aby umožňovala zdvihnutie a prepravu nádoby s vyliatym betónom a jej prepravu bez poškodenia.

Drevené a sadrové by mali byť pravidelne natierané lakom, ktorý obnovuje existujúcu vrstvu. Povrch bude teda chránený pred vlhkosťou a deformáciami.

Ako formy na dlaždice je možné použiť hotové plastové nádoby, odrezky z plastových rúrok alebo iné tvarové časti.

Výrobná technológia

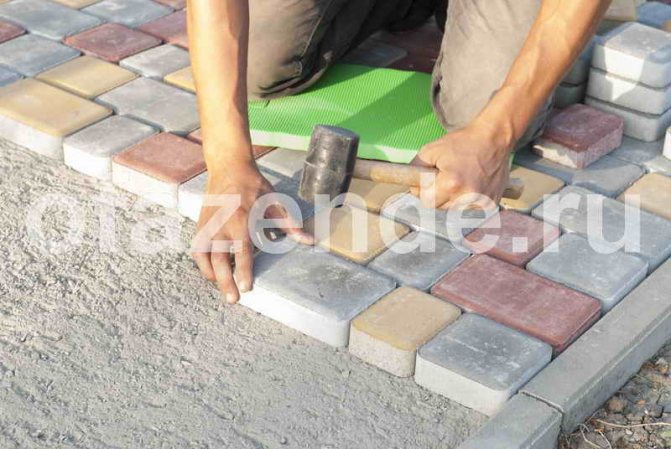

Postup domácej výroby dlažobných kociek vyzerá takto:

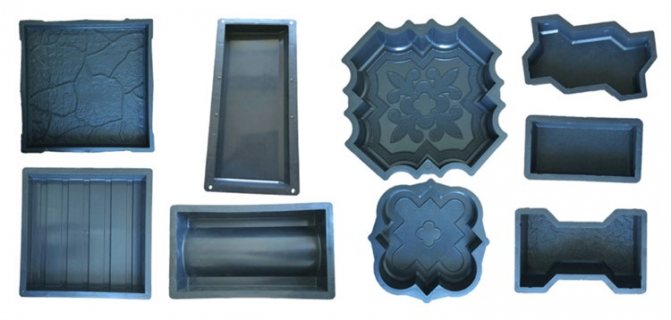

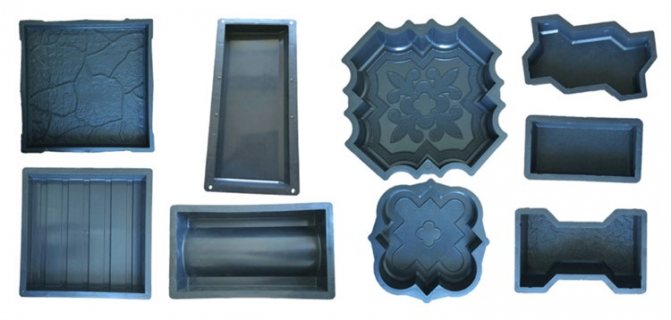

- vyrába sa niekoľko foriem. Je tiež možné zakúpiť v obchode - dnes sa predávajú v širokej škále;

- pripraviť riešenie;

- položením foriem na vibračný stôl ich namažte a nalejte roztok. V prípade potreby sa vykonáva vystuženie;

- odliatky nechajte vo formách 48 hodín;

- moduly sa vyberú z foriem a ponechajú sa nejaký čas až do úplného vytvrdnutia;

- vykonať konečnú úpravu: morenie alebo žehlenie.

Ďalej sú všetky fázy podrobne zvážené.

Drobná výroba dlažobných kociek

Vo väčšine prípadov vyžaduje vlastník staveniska dlažobné kocky na jednorazovú výrobu staveniska alebo chodníka. V takom prípade potrebuje malý počet foriem (od 7 do 12) s veľmi obmedzeným zdrojom, napríklad z polyuretánu alebo silikónu. Dajú sa ľahko vyrobiť svojpomocne, čo ešte viac zníži náklady na výrobu povlaku.

Nie je potrebné kupovať miešač betónu pre malú dávku: roztok je možné pripraviť vo vedre zmiešaním s vŕtačkou s miešacím nadstavcom.

Bezpečnostné opatrenia pri práci

Ako pri každej výrobe, aj pri výrobe formy na dlažobné kocky by ste mali dodržiavať bezpečnostné opatrenia:

- Pred prácou so špeciálnym vybavením si musíte prečítať návod na jeho použitie.

- Pri práci so zváracím zariadením musíte dodržiavať pravidlá požiarnej a elektrickej bezpečnosti. Na mieste výkonu práce je potrebné mať prostriedky na hasenie požiaru. Je potrebné pracovať so zváraním v montérkach, pomocou ochrannej masky.

- Práce s chemicky agresívnymi látkami by sa mali vykonávať vonku alebo na vetranom mieste. Pri riedení chemických roztokov je potrebné chrániť dýchacie orgány respirátorom, pracovať v špeciálnych okuliaroch.

Tvorba formulárov

Existujú dva typy foriem na výrobu dlažobných kociek:

... Jedná sa o obdĺžnikový rám vyrobený zo zaoblených tyčí alebo kovových profilov. Odporúča sa, aby bol odnímateľný - potom bude riziko poškodenia odliatka počas odstraňovania menšie. Spodok sa nemusí robiť: formulár sa položí na gumovú podložku pokrytú polyetylénom. Ak v podklade vystrihnete vzor, prenesie sa na povrch dlaždice. Je ľahšie vyrobiť drevenú formu a bude stáť menej ako kovová, ale jej zdroj je oveľa menší. Na jeho predĺženie je drevo zabalené v polyetyléne;

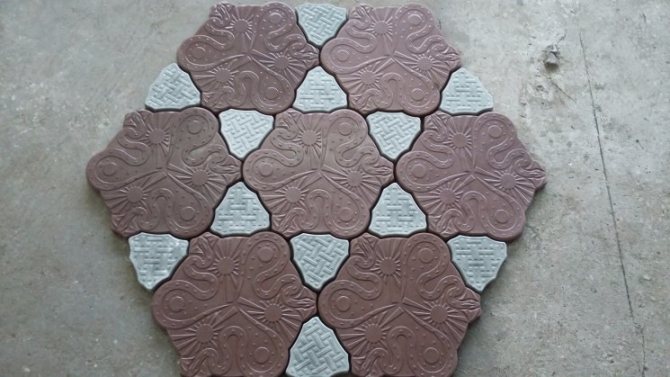

jednoduché- kučeravý... V takýchto formách sú odlievané dlažobné kocky s krivočiarymi obrysmi a vzormi alebo s reliéfom akejkoľvek zložitosti. Je potrebná vzorka: hotová dlaždica požadovaného tvaru alebo šablóna vyrezaná z dreva alebo vytesaná zo sadry.

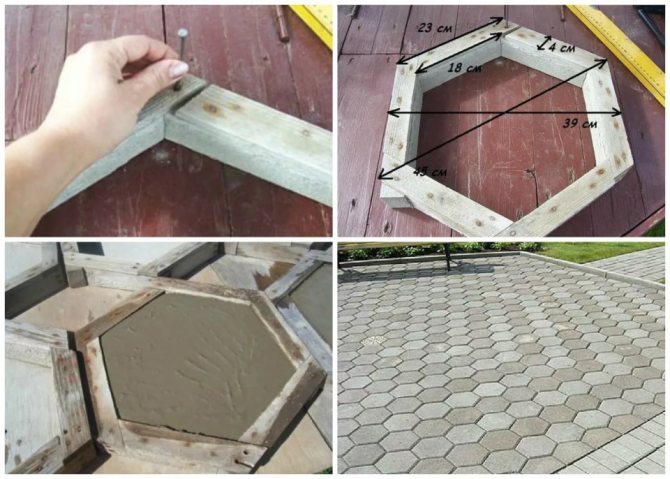

Postup pri vytváraní formulára:

- z tyčí je zatĺkaný obdĺžnikový rám s vnútornými rozmermi o 2 cm väčšími, ako sú rozmery vzorovej dlaždice. Toto je debnenie. Do hĺbky tiež presahuje hrúbku dlaždice o 1 - 2 cm;

- rám je položený na gumovej podložke potiahnutej polyetylénom a v jeho strede je umiestnená dlaždica šablóny;

- vzorku zakryte tukom;

- voľný priestor rámu je vyplnený materiálom, z ktorého sa plánuje výroba matice.

Aké je to prospešné

Ak sa rozhodnete vyrábať dlažobné dosky sami, musíte brať do úvahy: forma na jej odliv je hlavným nástrojom. Je to v ňom, ktoré nalejete plnivo, a môžete to urobiť priamo vo svojom vlastnom dvore.

Formičky si samozrejme môžete kúpiť v obchode. Toto je najjednoduchšie riešenie, ktoré vám zaberie najmenej času. Toto riešenie však nemá svoje nevýhody. Prvá nevýhoda zakúpených formulárov je v monotónnych vzoroch a štandardnej konfigurácii. Druhým je, že dlaždice v nich vyrobené sa musia často rezať, aby správne zapadli do dráhy, alebo aby sa zmenilo umiestnenie samotnej dráhy.... A ak sa rozhodnete vytvoriť formuláre pre dlaždice sami, potom pravdepodobne vopred zohľadníte všetky vlastnosti krajiny.

Pri vytváraní tvaru si navyše môžete sami zvoliť vzor budúcej dlaždice. To je miesto, kde je let fantázie! Vďaka tomu získate skutočnú exkluzivitu: žiadny sused sa nemôže pochváliť takou záhradnou cestičkou ako tá vaša!

DIY forma na dlažobné dosky vám môže ušetriť peniaze

Ak neplánujete príliš veľa práce, potom je samozrejme oveľa jednoduchšie kúpiť formulár v obchode. Ak ale musíte vydláždiť veľkú plochu dlaždicami, potom sa nezávislá výroba ospravedlní.

Vlastne vyrobená forma je v skutočnosti azda najnákladnejším opatrením pri výrobe dlažbových dosiek. Toto je možno jediná nevýhoda vlastnej výroby (okrem toho, že výroba formy trvá určitý čas). Všetko sa ale vypláca objemom výroby samotných dlažobných dosiek.

Po vydláždení záhradnej plochy môžete navyše ľahko založiť malú firmu. Produkciou dlaždíc na predaj vo vlastných originálnych formách nielen čo najrýchlejšie „vrátite“ náklady, ale dosiahnete aj zisk.

Formulácie vhodné na výrobu foriem

Matrica na odlievanie dlaždíc môže byť vyrobená z polymérov alebo sadry.

Odrody foriem na dlažobné kocky

Polyetylén

Sekundárne suroviny pre ďalšie tavenie sa nachádzajú na každom kroku. Jedná sa o plastové fľaše, ľahšie telá, staré plechovky atď. Plast stuhne asi za hodinu. Niekedy je potrebné pieskovanie. Formy vyrobené z tohto materiálu sú pomerne odolné: každá z nich vystačí na 250 odliatkov.

Sadra

Tento materiál rýchlo tvrdne, preto sa pripravuje bezprostredne pred nalievaním. Na rozšírenie zdroja sa pridá zmäkčovadlo a cement.

Sadra opakuje všetky podrobnosti, aj tie najmenšie, preto táto forma reprodukuje vzory akejkoľvek zložitosti dostupné na vzorke. Nevýhodou je krehkosť: po vybratí modulu sa forma môže ľahko poškodiť.

Nie je to však rozhodujúce, pretože sadra je lacná. V úlohe debnenia je možné namiesto drevených blokov použiť plastovú nádobu na potraviny.

Silikón

Formy vyrobené z tohto materiálu sú veľmi populárne, pretože majú množstvo výhod:

- najpresnejšie opakujú malé detaily reliéfu, preto umožňujú reprodukciu dlaždíc najkomplexnejšej konfigurácie, prakticky jedna k jednej;

- vďaka svojej flexibilite uľahčujú extrakciu;

- pri náraze neprasknite;

- počas procesu prípravy silikón nevypúšťa škodlivé látky.

Silikónové formy

Nedostatok silikónových foriem je obmedzeným zdrojom: do nich je možné kvalitne odliať najviac 100 modulov. Silikón sa pripravuje z 3 zložiek: základňa, tvrdidlo a katalyzátor. Je dôležité dodržiavať recept (uvedený na obale) a variť pri správnej teplote - nie nižšej ako + 200 ° C.

Ingrediencie sú zmiešané do hladka. Je dôležité zabezpečiť, aby v zmesi neboli žiadne vzduchové bubliny. Pri výrobe silikónovej formy sa na spodok dreveného debnenia so silnou rovnomernou vrstvou položí sochárska plastelína a až potom sa položí šablóna.

Pri výbere hĺbky debnenia je potrebné brať do úvahy hrúbku plastelíny. Formulár sa vyberie z debnenia za deň. Nadbytočný silikón sa odreže nožnicami.

Polyuretán

Je to tiež veľmi tekutá látka, ktorá opakuje najmenšie detaily reliéfu, ale je oveľa silnejšia ako silikón. Polyuretán vylučuje toxické výpary a pri kontakte s pokožkou dráždi.

Pracovné podmienky:

- miestnosť je dobre vetraná;

- na osobnú ochranu sa používajú rukavice, ochranné okuliare a respirátor.

Polyuretán sa pripravuje z dvoch zložiek - základne a tvrdidla. Je dôležité zabrániť kontaktu s vlhkými povrchmi: látka reaguje s vodou. Forma je z debnenia vytiahnutá po 24 hodinách, ale úplnú tvrdosť získava až po ďalších dvoch dňoch.

Pre rohové dlaždice sa odporúča urobiť samostatné tvary. V opačnom prípade budete musieť rezať bežné obyčajné moduly, čo bude trvať oveľa viac času.

Ktorý materiál je lepší

Pri vytváraní domácej šablóny je veľmi dôležité zvoliť správny materiál. Požiadavky na ňu sú určené špecifikami výroby dlaždíc. Forma sa teda používa na nalievanie dovnútra tekutej cementovej zmesi, ktorá sa potom stláča a vytvrdzuje. Potom je produkt vytiahnutý a aby odstránenie prebehlo ľahko, bez poškodenia, musí byť materiál buď veľmi hladký, alebo niečím natretý.

Základné materiálové požiadavky na formu:

- Minimálna absorpcia vody, dostatočná odolnosť proti vlhkosti.

- Je žiaduca vysoká tuhosť a dostatočná odolnosť proti opotrebovaniu.

- Odolný voči abrazívam.

- Žiadna tepelná rozťažnosť pri zmene okolitej teploty.

Najtrvanlivejšie sú plast, silikón, polyuretán: neboja sa vlhkosti, sú dobre vyčistené a dajú sa opakovane použiť. Najjednoduchšie je vyrobiť si domácu šablónu z dreva alebo zvariť z kovu. Najtrvanlivejšie a najtvrdšie sú kovové, najlacnejšie sú sadrové matrice.Veľa závisí aj od školenia majstrovských zručností a skúseností s prácou s týmto alebo oným materiálom, ktorý celý proces výrazne uľahčí.

Príprava roztoku

Používajú sa tieto zložky:

- cementová trieda M500 alebo vyššia, najlepšie biela - 1 diel. Je žiaduce, aby obsah 3-hlinitanu vápenatého nepresiahol 8% (výhodne až 5%);

- riečny piesok, preosievaný, s modulom jemnosti 2-3 častí;

- pitná voda - 0,5 hmotnostného podielu. Dodatočné čistenie kvapaliny nie je potrebné;

- plastifikátor - v množstve 10 ml na 1 kg cementu. V prípade potreby je možné dávku zvýšiť, je povolené až 1% z celkovej hmotnosti roztoku. Spolu s kupovanými plastifikátormi používajú „ľudové“ - bielkovinu z kuracích vajec, lepidlo PVA, prací prostriedok, prací prášok a hasené vápno;

- dispergačné činidlo: zložka, ktorá robí dlaždice mrazuvzdornými. Nanáša sa v množstve 90 g na 1 m2 krytia. Toto je dôležitý komponent, pretože dlažobné kocky, na rozdiel od obkladov stien alebo základov, nie je možné chrániť vodoodpudivým prostriedkom - rýchlo sa opotrebujú. Použitie dispergačného prostriedku umožňuje zvýšiť mrazuvzdornosť dlaždice na F300 (vydrží bez zničenia 300 cyklov zmrazenia a roztopenia);

- farbivo (pigment). Podľa požadovanej farby sa pridáva v množstve od 0,5% do 10% hmotnostných roztoku. Farbivo sa rozpustí vo vode v samostatnej nádobe a pridá sa tam dispergátor.

K hromadnému zafarbeniu sa uchýli iba pri použití bieleho cementu. V iných prípadoch je to namaľované povrchovo: farbu natrite stierkou do ešte nevysušeného roztoku.

Odporúča sa pridať do roztoku sklenené vlákna

Cement s pieskom a plastifikátorom sa mieša v miešačke na betón alebo vo vedre homogénne, potom sa po troškách pridáva voda. Konzistencia sa považuje za normálnu, ak je malta dostatočne tekutá a nepraská, ale nekĺzne zo stierky. Ďalej sa pridá farbivo s dispergačným činidlom.

Na dlažobné kocky je možné okrem piesku pridať aj drvený kameň s frakciou 3 - 5 mm. V tomto prípade sa cement, piesok a drvený kameň odoberajú na dve časti. Na spevnenie konečného produktu je užitočné pridať do roztoku sklenené alebo polyamidové vlákna.

Plnenie formulára

Formulár sa vypĺňa nasledovne:

- nainštalujte výrobok na vibračný stôl zarovnaný s úrovňou stavby - továrenský alebo domáci;

- štetcom pokryte formu z vnútornej strany tukom;

- naplňte roztok do polovice a zapnite vibračný stôl. Celková doba vibračného kladenia je 5 - 10 minút:

- po polovici cyklu kladenia vibráciami položte na maltu oceľové alebo polymérne pletivo (výstuž) a maltu pridajte navrch.

Potom sa formy odstránia z vibračného stola do stojana.

Nie je potrebné maľovať dlaždice po celom povrchu. Môžete si pripraviť dve porcie roztoku: tónovanú a bežnú šedú. Najprv je formulár vyplnený tretinou farebným roztokom, potom obyčajným. Naliatím dvoch vrstiev rôznych farieb môžete simulovať mramor.

Mrznúci

Voda v kale reaguje s cementom, takže je dôležité minimalizovať jeho odparovanie. Za týmto účelom sú naplnené formy umiestnené pod polyetylén a v teple sa tiež pravidelne polievajú.

Po dvoch dňoch sa odliatky vyberú z foriem, ale udržujú sa pod polyetylénom a v prípade potreby sa navlhčia ďalších 10 dní.

Úplné dozrievanie nastáva za 28 dní... Keď roztok mierne stuhne, môžete do dlaždice vtlačiť vzor pomocou stigmy z tuhého drôtu.